Hình chiếu của vật thể là hình biểu diễn các phần thấy của vật thể đối với người quan sát

1. Phương pháp biểu

diễn

1:

Hình chiếu từ trước ( Hình chiếu

đứng)

2:

Hình chiếu từ trên ( Hình chiếu

bằng)

3:

Hình chiếu từ trái ( Hình chiếu

cạnh)

4:

Hình chiếu từ

phải

5:

Hình chiếu từ

dưới

6:

Hình chiếu từ

sau

- Để cụ thể hóa cách biểu diễn, tiêu chuẩn nhà

nước quy định dùng 6 mặt của hộp lập phương làm 6 mặt phẳng hình chiếu cơ

bản.

- Vật thể được đặt trong hình hộp chiếu và bố

trí sao cho các đường thẳng, mặt phẳng thuộc bề mặt vật thể song song hay vuông

góc với mặt phẳng hình

chiếu.

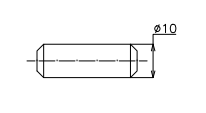

- Đối với vật thể có bề mặt dạng khối cầu, khối

xuyến, khối trụ hay khối nón….thì đặt vật thể sao cho đường trục của các khối

này song song hoặc vuông góc với mặt phẳng hình chiếu.

2. Phân

loại

Tùy

theo cách chọn hướng chiếu, vị trí đặt mặt phẳng hình chiếu mà hình chiếu được

phân loại: Hình chiếu cơ bản, hình chiếu riêng phần, hình chiếu

phụ.

a) Hình chiếu cơ

bản

- Là hình chiếu của vật thể nằm trên các mặt

phẳng hình chiếu cơ bản của hình hộp

chiếu

- Hình chiếu từ trước còn gọi là hình chiếu

chính, được chọn sao cho phản ánh đặc trưng hình dạng của vật thể, các hình

chiếu khác phải nằm đúng vị trí đối với hình chiếu từ trước, nhưng các hình

chiếu này nếu không đúng vị trí quy định hoặc bị phân cách bởi một hình biểu

diễn khác thì phải được chỉ danh bằng chữ hoa và chỉ hướng mũi

tên.

- Lưu ý: Khi biểu diễn một vật thể số lượng hình

chiếu nên chọn là ít nhất, nhưng phải thể hiện đủ hình dạng bên ngoài của vật

thể đó. Nhằm giảm bớt số lượng hình biểu diễn trên bản vẽ tiêu chuẩn nhà nước

cho phép mô tả các phần tử hoặc kết cấu của chi tiết bị khuất bằng nét

đứt.

- Hoặc có thể vẽ một phần hình chiếu nhưng phải

có giới hạn hình vẽ bằng nét lượn

sóng.

- Hoặc vẽ ½ hình chiếu của vật thể có dạng đối

xứng đường giới hạn vẽ bằng nét chấm gạch

mảnh.

b) Hình chiếu riêng

phần

- Là hình chiếu của 1 kết cấu ( một phần) của

vật thể lên các mặt phẳng hình chiếu song

song với mặt phẳng hình chiếu cơ

bản.

- Có thể chỉ danh, chỉ hướng theo hình bên

dưới.

- Hình chiếu riêng phần được giới hạn bằng nét

lượn sóng hay không có đường giới hạn nếu phần tử đó được biểu diễn hết như hình

chiếu

A.

c) Hình chiếu

phụ

- Là hình chiếu của một kết cấu hay một phần của

vật thể lên trên mặt phẳng hình chiếu không song

song với mặt phẳng hình chiếu cơ

bản.

- Hình chiếu phụ nên đặt đúng vị trí chiếu. Để

thuận tiện bố trí, trên bản vẽ tiêu chuẩn nhà nước cho phép vẽ xoay hình chiếu

về vị trí thích hợp, trong trường hợp này, hình chiếu biểu diễn phải được ký

hiệu bằng mũi tên

cong

- Nếu không thì phải chỉ danh và chỉ

hướng.

Biên soạn :

nkn

Nguồn : Sưu tầm tổng hợp

·

Các số phải được viết để có thể đọc từ dưới hay bên phải

·

Các số phải được viết để có thể đọc từ dưới hay bên phải

)

độ lồi và đô lõm

)

độ lồi và đô lõm

.jpg.png)